Caudalímetros, cómo elegir la mejor tecnología según el fluido y la aplicación

La medición precisa del caudal en la industria de procesos continuos es crucial para garantizar una operación fiable en grandes plantas químicas y petroquímicas. La diversidad de dispositivos, basados en distintos principios físicos, hace que su selección sea compleja y fundamental durante la fase de ingeniería previa. Esta elección adecuada es esencial para optimizar el rendimiento y la eficiencia operativa de las instalaciones. Expertos de Endress+Hauser, Emerson y Bürkert nos explican sus principios, ventajas y aplicaciones en la industria.

PREGUNTAS

1. ¿Cuáles son los principios físicos más utilizados en los dispositivos de medición de caudal y cómo se comparan en términos de precisión y fiabilidad?

2. ¿Cómo influyen las características del fluido (viscosidad, temperatura, presión) en la selección del tipo de caudalímetro más adecuado?

3. ¿Qué impacto tienen las tecnologías de medición de caudal en la eficiencia energética y la sostenibilidad de las operaciones industriales?

Oliver Reher García, Product Manager de Caudal en Endress+Hauser S.A.

1. Los caudalímetros más utilizados en entornos industriales son: caudalímetros electromagnéticos (para líquidos conductivos), caudalímetros másicos Coriolis (para cualquier tipo de líquidos, gas o vapor), caudalímetros Vortex (para líquidos con baja viscosidad, cualquier gas o vapor), caudalímetros por ultrasonidos (para líquidos o gases) y caudalímetros por dispersión térmica (para gases).

En relación a cómo se comparan en términos de precisión, en Endress+Hauser, por cada línea de producto en la medida de caudal, tenemos segmentados los equipos por prestaciones y dentro de las prestaciones uno de los puntos es la precisión. Si sólo nos centramos en la precisión, podemos ofrecer un caudalímetro másico Coriolis que ofrece una precisión en la medida de caudal de ± 0,05% del caudal leído y, además, como estos caudalímetros también realizan la medida de densidad, la mejor precisión en este aspecto es de ±0.1 kg/m3.

En relación a la fiabilidad, lanzamos al mercado nuestro primer Coriolis en 1977 y en estos casi 50 años, con la experiencia adquirida, hemos trabajado en aumentar la fiabilidad de los equipos fabricados.

Es difícil fabricar un único equipo que sea capaz de cubrir todas las aplicaciones industriales de medida de caudal del mercado y es por ello que los fabricantes segmentamos equipos dentro de un mismo principio de medida, por ejemplo, en caudalímetros másicos Coriolis disponemos de 15 tipos de sensores (tubos de medida) y 7 transmisores (electrónicas) para adaptarnos lo mejor posible a los requisitos que nos plantean los clientes.

2. Antes de pasar a la selección del caudalímetro, el usuario ha de conocer, o por lo menos tener una buena estimación, de los siguientes factores:

1. Las propiedades químicas y físicas del fluido y de los agentes limpiadores, cuando proceda.

2. El rango de valores del caudal esperado y precisión requerida.

3. Los rangos de valores de la temperatura y la presión del fluido.

4. Las temperaturas ambientales.

5. La duración del proceso (continuo o por lotes).

6. ¿Se requiere limpieza CIP?

7. Ubicación del caudalímetro.

8. Accesibilidad para mantenimiento o calibración.

9. Consideraciones sobre seguridad (área con riesgo de explosión…).

Los factores enumerados se mencionan intencionadamente en este orden porque irán definiendo las características del caudalímetro que al final quedará definido por un modelo en concreto.

Así, las características del fluido son la primera cuestión a resolver y los siguientes detalles son importantes para empezar a pensar en un principio de medida u otro:

– Tipo de fluido (gas, líquido o mixto).

– Densidad del fluido.

– Viscosidad del fluido.

– Propiedades químicas.

– Abrasividad.

– Fase única o fluido multifásico.

– Presencia o ausencia de partículas sólidas en suspensión.

Las aplicaciones de medida de caudal con líquidos limpios (sin partículas sólidas y sin presencia de aire) nos ofrecen un mayor abanico de principios de medida para solventar la aplicación: caudalímetros electromagnéticos (para líquidos conductivos), caudalímetros másicos Coriolis o bien caudalímetros por ultrasonidos.

Las medidas de caudal de gases, dependiendo del tipo de gas, presión y temperatura, pueden solventarse con caudalímetros por dispersión térmica, caudalímetros por ultrasonidos, Vortex o bien másicos Coriolis.

3. Los caudalímetros industriales son básicos en el cálculo de eficiencia energética y ayudan a mejorar la sostenibilidad de las operaciones industriales. Muchos cálculos energéticos están referidos a diferencia de temperatura (que debe ser medida con mucha precisión) y a caudal volumétrico (o másico) de vapor, agua..., que debe realizarse con el caudalímetro más adecuado.

La energía se calcula a partir de las propiedades de la sustancia fluida por la que circula el calor; tanto la densidad como la capacidad calorífica específica (entalpía) del fluido portador del flujo calórico son dependientes de la temperatura.

Los caudalímetros industriales juegan un papel crucial en la mejora de la sostenibilidad de los procesos industriales de varias maneras:

1.- Optimización del uso de recursos: Al medir con precisión el caudal de líquidos y gases, los caudalímetros permiten un control más eficiente del uso de recursos como agua, gas y productos químicos.

2.- Reducción de emisiones y residuos: Al monitorizar y controlar los caudales de materiales, se pueden identificar y corregir ineficiencias en el proceso, lo que reduce las emisiones y la generación de residuos.

3.- Mejora de la eficiencia energética: Los caudalímetros permiten ajustar los procesos en tiempo real para optimizar el consumo de energía, lo que contribuye a una operación más eficiente y sostenible.

4.- Detección de fugas: Los caudalímetros de alta precisión pueden detectar fugas en sistemas de tuberías, lo que permite repararlas rápidamente y minimizar las pérdidas de recursos.

5.- Cumplimiento normativo: Ayudan a las industrias a cumplir con las regulaciones ambientales al proporcionar datos precisos sobre el uso y la emisión de recursos, lo que facilita la elaboración de informes y la implementación de medidas correctivas.

Lluís Terés, Business Development Manager & Technical Support Engineer Pharma & Biotech Bürkert

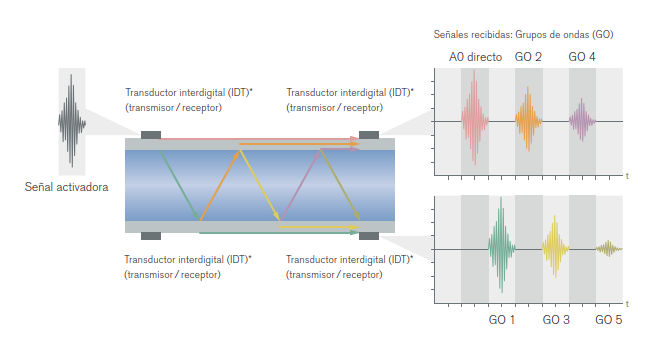

1. Los principios físicos más utilizados son el másico y electromagnético, pero cada vez más se utiliza el principio de medida SAW (Surface Acustic Wave). Este, a diferencia de los nombrados anteriormente, no genera pérdida de carga, ni los elementos de medida están en contacto con el fluido, haciendo que la medición de caudal no esté ligada a la conductividad del fluido, ni teniéndose que preocupar por las compatibilidades químicas entre fluido y elementos de medida, ni tampoco de aumentar la presión de bombeo para compensar las pérdidas de presión de los instrumentos másicos.

En la tecnología SAW, los transductores interdigitales (IDT) se activan mediante una señal eléctrica y generan las ondas acústicas superficiales. Estas ondas se dispersan por la superficie de la tubería y transmiten al líquido en un ángulo específico. De este modo, los IDT receptores obtienen múltiples señales de onda que se transmiten por el tubo. Este proceso se realiza tanto en la dirección del caudal como a contracorriente. Las diferencias de tiempo de ejecución son proporcionales al caudal. La comparación de las ondas sencillas y múltiples que atraviesan el líquido permite realizar una medición excelente, así como valoraciones adicionales relativas al tipo y las características de los líquidos (viscosidad, temperatura, etc).

La precisión y fiabilidad de cada una de las opciones comentadas difiere, ya que factores externos como vibraciones, tubería llena de fluido, gases mezclados en el fluido, conductividad y otros te harán decidirte por una tecnología u otra. En grandes rasgos, la precisión puede ir desde el 0,1% al 0,8% del valor de lectura. Siendo el equipo másico el más precioso en condiciones óptimas y el electromagnético (0,2% a 0,8%) y SAW (0,2% a 0,4%) menos precisos.

| Vibración | Burbujas | Estática | Tubería llena | Conductividad fluido | Perdida carga | Compatibilidad química | ||||

| SAW | - | - | - | + | -- | -- | -- | |||

| Electromagnético | - | ++ | ++ | + | ++ | -- | ++ | |||

| Másico | ++ | - | - | + | -- | ++ | -- | |||

| *grado afectación | ||||||||||

| ++ afecta mucho / + afecta / - no afecta / -- no afecta nada | ||||||||||

2. Esta es la gran pregunta, ya que dependiendo de esto todo lo dicho anteriormente tiene más o menos relevancia. Es decir, los caudalímetros SAW y electromagnéticos necesitan de unas velocidades superiores a 1m/s para poder tener un valor de lectura de caudal correcto y además se aconsejan unas distancias de tubo recto antes del sensor que han de garantizar la turbulencia del fluido para tener la misma velocidad de fluido en la sección de la cámara de medición. Por el contrario, el másico no necesita nada de todo esto, por lo que es ideal para productos viscosos. El SAW es ideal para fluidos higiénicos con viscosidades similares al agua y el electromagnético es la opción económica para fluidos con conductividad.

3. Esta respuesta está enfocada sobre todo al consumo de las bombas para “compensar” las pérdidas de carga que provocan los sistemas de medición másica. Los EMF y SAW son livianos y no provocan pérdida de carga, por lo que en un mundo en el que la energía es un bien de consumo a optimizar es muy importante tenerlo en cuenta.

Jaime Ruiz – Business Development Manager Flow Measurement for Iberia de Emerson

1. Efecto Coriolis: medida directa de masa y densidad, con la más alta precisión y repetibilidad en la familia de instrumentos de medida de caudal. Instalación compacta sin necesidad de tramos rectos o acondicionadores de flujo.

Efecto Von Karman (Vortex): medida volumétrica basada en velocidad. Precisión media, pero excelente rangeabilidad y repetibilidad. Excelente rango de presión y temperatura, ideal para aplicaciones de vapor.

Ley de Faraday (Electromagnético): medida volumétrica basada en velocidad. Buena precisión y repetibilidad, pero requiere fluido conductivo (solo ciertos líquidos). Excelente en aplicaciones corrosivas por la extensa gama de materiales de liner y electrodos.

Ultrasonidos: medida volumétrica basada en velocidad. Muy buena precisión, repetibilidad y rangeabilidad. Permite instalación no intrusiva y aplicaciones en grandes tamaños de línea.

2. Toda buena medida de caudal depende, en primer lugar, de un buen cálculo que la valide. Es el cálculo el que nos permite seleccionar el medidor más apropiado para cada aplicación. Las características del fluido son claramente determinantes, y condicionan la selección de distintas formas:

1. Viscosidad: Un medidor tipo Vortex requiere trabajar en un rango de valores de Reynolds en el que la frecuencia de los vórtices sea proporcional a la velocidad del fluido, por lo que una elevada viscosidad nos impide entrar en dicho rango. De la misma manera, por ejemplo, en un Coriolis, el efecto de elevadas viscosidades puede conducir a incertidumbre adicional en la medida, lo que requiere consideraciones específicas en cada caso, como geometrías específicas o frecuencias de vibración lo más bajas posible (las que consigue la gama CMF Elite de Micro Motion).

2. Temperatura: Es un factor limitante en cuanto a la resistencia de los materiales que constituyen el medidor. Quizás la tecnología más afectada sea el magnético, donde los liners plásticos tienen una temperatura máxima más reducida. Por el contrario, medidores completamente metálicos como un Coriolis o un Vortex pueden alcanzar enormes rangos de operación, desde puntos cercanos al cero absoluto hasta aproximadamente 430ºC. La tecnología ultrasónica no invasiva, específicamente en el caso de nuestro producto Flexim utilizando la solución patentada con WaveInjector permite extender el rango máximo hasta aplicaciones a más de 600ºC, pudiendo cubrir incluso aplicaciones a temperaturas extremas como la medida de fluido caloportante en centrales solares de concentración.

3. Presión: Al igual que pasa con la temperatura, en este caso también el material constructivo es el factor determinante. La mayoría de las tecnologías previamente mencionadas cubren en gran medida las aplicaciones principales. Para casos de presión extrema, cobran fuerza las soluciones no invasivas, como el ultrasónico Flexim, en las que no es necesario penetrar en el proceso y por tanto se evitan fugas.

3. No se puede optimizar ni hacer más eficiente un proceso que no podemos medir, por lo que la medida de caudal es fundamental. No sólo es importante conocer cuánto estamos midiendo, sino la calidad con la que lo estamos haciendo. En este contexto, soluciones como el software Smart Meter Verification de Emerson, que permite conocer en tiempo real la calidad de la medida y planear mantenimientos o recalibraciones, se vuelven importantes para gestionar nuestra planta de la manera más eficiente.

Por último, la tendencia hacia la industria 4.0 y la digitalización de los procesos nos encaminan hacia medidores que aporten más información que la mera medida de caudal (variables adicionales como densidad y temperatura, o valores de diagnóstico). Toda esta inteligencia adicional nos permitirá operar de manera más eficiente.

----

Este artículo aparece publicado en el nº 561 de Automática e Instrumentación págs. 52 a 55.

Con la bomba de calor de alta capacidad 237L y el compresor de tornillo de alta presión SAB 273L

Comentarios