Resolviendo los grandes retos provocados por la corrosión y la erosión de activos

El sector petroquímico se enfrenta, por razones obvias, a grandes retos provocados por la corrosión y erosión de sus activos. La medida adecuada del riesgo de parada por alguna de estas circunstancias se hace imprescindible en las plantas modernas ofreciendo a los operadores información para la maximización del rendimiento, seguridad y rentabilidad de las plantas. Hablamos del estado del arte de estos dispositivos con Marta Coto Sauras, Corrosion Solutions Business Development Manager en Emerson. Y esto es lo que nos ha contado.

Entre las principales técnicas para la monitorización interna de la corrosión y erosión en las plantas químicas y petroquímicas se cuenta tanto con técnicas intrusivas, como cupones de pérdida de peso, sondas electrorresistivas (ER) o sondas de polarización lineal (LPR), como no intrusivas: ultrasonido (UT) y monitorización de área (FSM). Nos lo cuenta Marta Coto Sauras, Corrosion Solutions Business Development Manager en Emerson. Y añade: “Se recomienda el uso combinado de diferentes tecnologías o técnicas con el fin de contar con más información del riesgo e impacto de la corrosión para una mejor toma de decisiones. Con la digitalización de las plantas observamos una tendencia y cambio de rutina de medidas manuales y/o fuera de línea al uso de instrumentación avanzada que permite acceder a datos de corrosión, mejorando la disponibilidad, seguridad y rendimiento de la planta, reduciendo los costes operacionales”. Según explica, la técnica actualmente más destacada es la monitorización continua de espesores con sensores inalámbricos no intrusivos de ultrasonidos (UT) por las ventajas que ofrece:

- Es un método no intrusivo que se puede utilizar en tuberías, tanques, columnas de destilación y demás unidades dentro de la planta. Permite una mayor flexibilidad que otras técnicas al no requerir tomas o puntos de acceso de sondas intrusivas en el proceso, a menudo no contempladas en los diseños de las plantas.

- Se trata de una técnica conocida por los inspectores de integridad y comúnmente utilizada durante inspecciones manuales que se realizan de manera periódica (típicamente cada 4 – 6 años).

- Permite instalación con la planta en operación, toma de medidas continua, con frecuencias de cada 12h, lo que permite establecer tendencias de corrosión.

- Permite monitorizar la corrosión en aplicaciones de altas temperaturas (hasta 600ºC) frente al límite de 150ºC en el que los inspectores pueden realizar sus mediciones manuales de espesores con equipo UT tradicional.

- Disponen de una elevada resolución (>0.001mm) sin requerimientos de recalibración, lo que hace que operen con requerimientos de mantenimiento mínimo.

- Su instalación permanente asegura la repetibilidad de la medida en todo momento.

Principales técnicas

“Para monitorizar la erosión, _continúa Coto_ normalmente se recomiendan y emplean tecnologías no intrusivas como los sensores inalámbricos de ultrasonido (UT) y detectores acústicos de sólidos en las líneas de proceso. Los sensores de ultrasonidos se instalan de forma no intrusiva en codos, Tee’s o secciones que presentan discontinuidades al paso del fluido al tratarse de áreas en las que se espera un mayor riesgo a pérdida de metal por la erosión ocasionada por la presencia de sólidos en el proceso”. Los detectores acústicos de sólidos se instalan igualmente de forma no intrusiva en codos para detectar niveles no aceptables de sólidos en el proceso, permitiendo identificar los periodos en los que se incrementa la producción de sólidos. “Los detectores acústicos se combinan con sensores inalámbricos UT para monitorizar el impacto de la producción de sólidos y poder determinar el tiempo de vida útil de los activos de una manera continua y más eficiente”, añade.

Por otra parte, y dentro de los factores claves que debemos tener en cuenta para la correcta medida, Coto Sauras destaca desde Emerson:

- Una selección previa de los puntos de monitorización de la corrosión o aquéllos en los que se podría problemas de corrosión y erosión. Para seleccionar los puntos se revisan las áreas más susceptibles de problemas de corrosión y se verifica la información histórica de las inspecciones y análisis de riesgos realizadas previamente.

- Un correcto dimensionamiento y selección de la tecnología a emplear. En la selección del tipo de sensor/instrumento a utilizar se debe confirmar: el rango de temperatura de operación, rango de espesores a medir, cobertura para la transmisión de datos y niveles de resolución esperados.

- Seguimiento de las mejores prácticas del fabricante en la instalación de equipos. Se debe considerar las distintas opciones de montaje en función de temperatura, tipo de material, vibraciones en la línea, u aspectos externos con impacto en la calidad de las medidas y consecuentemente datos de corrosión.

¿Cómo se utiliza toda esta información para la toma de decisiones operativas?

“Los operadores hoy en día requieren una mayor flexibilidad en el uso de materias primas y condiciones a las que procesan en sus plantas”, responde a esta última cuestión Marta Coto. Además, según considera, el uso de materias primas más agresivas incrementa el riesgo a corrosión e impacto en la integridad de la planta. Y es que la medida en continuo de la corrosividad del proceso y estado de integridad de la planta son esenciales para contar con ventanas operativas que permiten la toma de decisiones basadas en el conocimiento por parte de los operadores. Estas decisiones van encaminadas a:

- Asegurar la disponibilidad de la planta, evitar paradas de planta no programadas

- Evitar cualquier fuga o pérdida de contención en el proceso.

- Validar las condiciones operativas y materias primas que desde un punto de vista de integridad de la planta permitan una operación óptima.

- Mejor planificación de las actividades de mantenimiento y gestión de activos de la planta.

Amplio portafolio

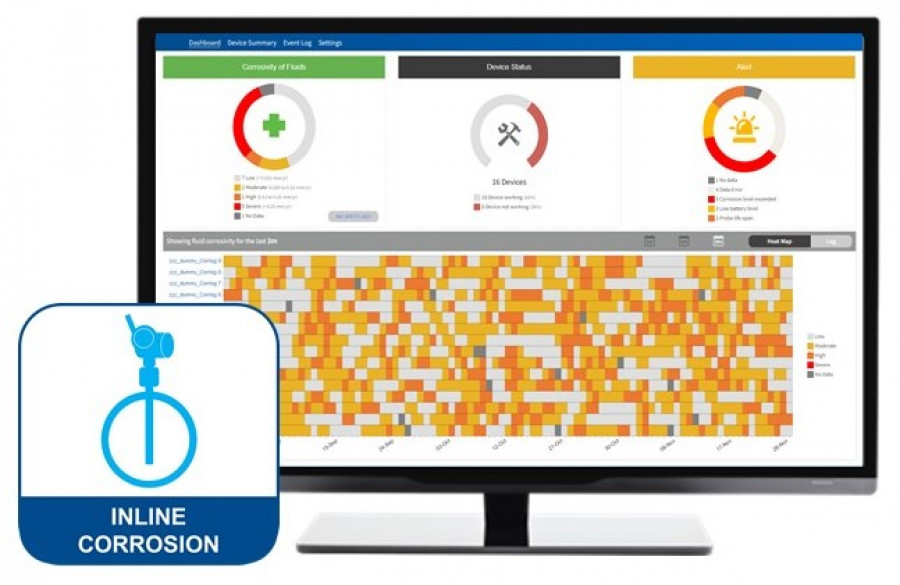

Emerson ofrece uno de los portafolios más amplios para la monitorización de la corrosión y erosión, en el que se contemplan:

- Tecnologías intrusivas como son los cupones de pérdida de peso, sondas ER y LPR para operación segura en tuberías a presiones de hasta 1500 psi como elevadas presiones hasta 10000 psi.

- Transmisores inalámbricos de corrosión que, conectados a sondas ER y LPR, permiten disponer de medidas de pérdida de metal y tasa de corrosión de forma automática y continua.

- Tecnologías no intrusivas, como los sensores inalámbricos UT de medida de espesores, que permite la monitorización de áreas con temperaturas de proceso hasta 600 °C, sobre cualquier metalurgia y en rangos de espesores de 2mm hasta 100mm.

- Tecnologías no intrusivas para la detección de solidos en el proceso con una alta sensibilidad que permiten detectar de manera inmediata y monitorizar los eventos asociados a producción anormal de sólidos y así poder generar alertas.

- Software de procesamiento de señal avanzado, diagnóstico y visualización de datos de corrosión. Permite distribuir la información relativa a la corrosión a diferentes entornos en la planta y la correlación con otros datos de procesos.

- Tecnologías para medición de pH, flujo, análisis de gases, temperaturas, presiones y demás variables que, combinadas con las anteriores, pueden emplearse en las plantas para optimizar las operaciones.

----

Este artículo aparece publicado en el nº 549 de Automática e Instrumentación págs. 48 a 49.

Analizamos los principales modelos de comunicación para la industria

Alan Bollard de Westermo explica cómo utilizando una ‘defensa en profundidad’ se puede mejorar la seguridad de las redes de datos críticos

Comentarios